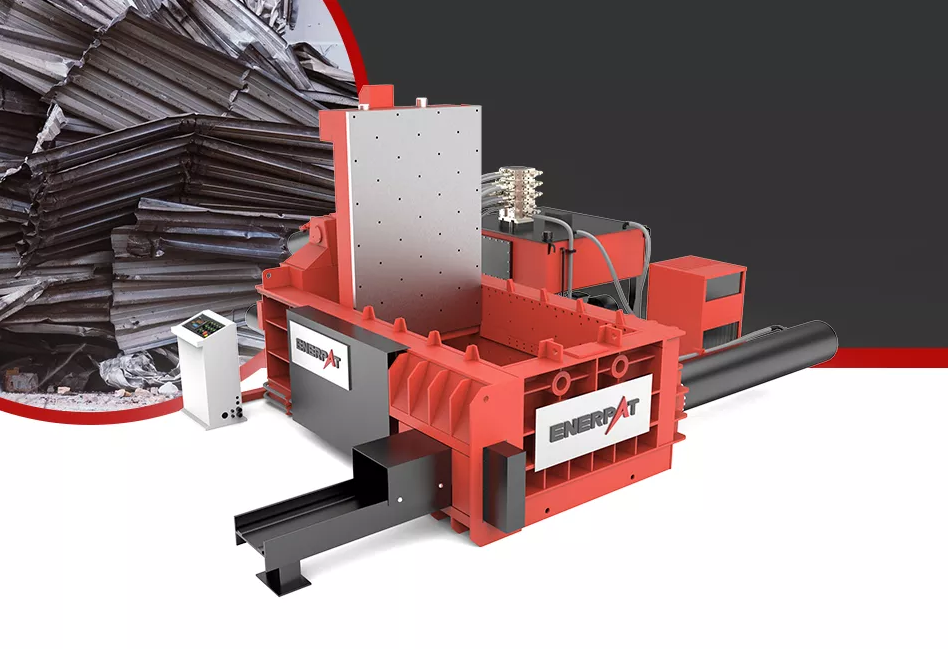

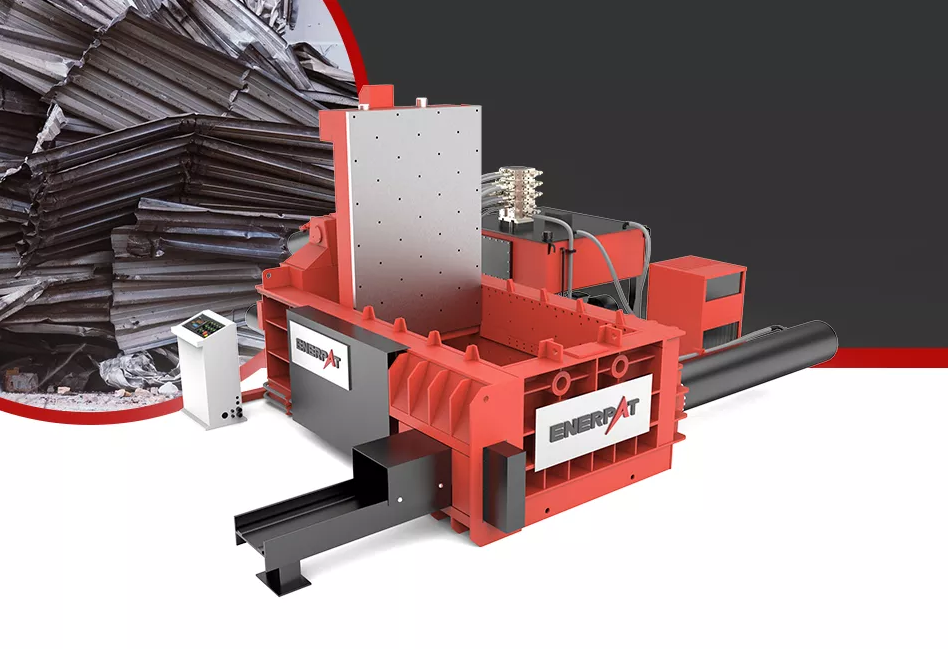

En el mundo en constante evolución del reciclaje de chatarra, la eficiencia es el nombre del juego. La introducción de la máquina briquetadora de acero ha revolucionado la industria, proporcionando una solución que mejora la productividad y reduce los residuos. Estas máquinas no son sólo un avance tecnológico; ellos estan en

Leer Más

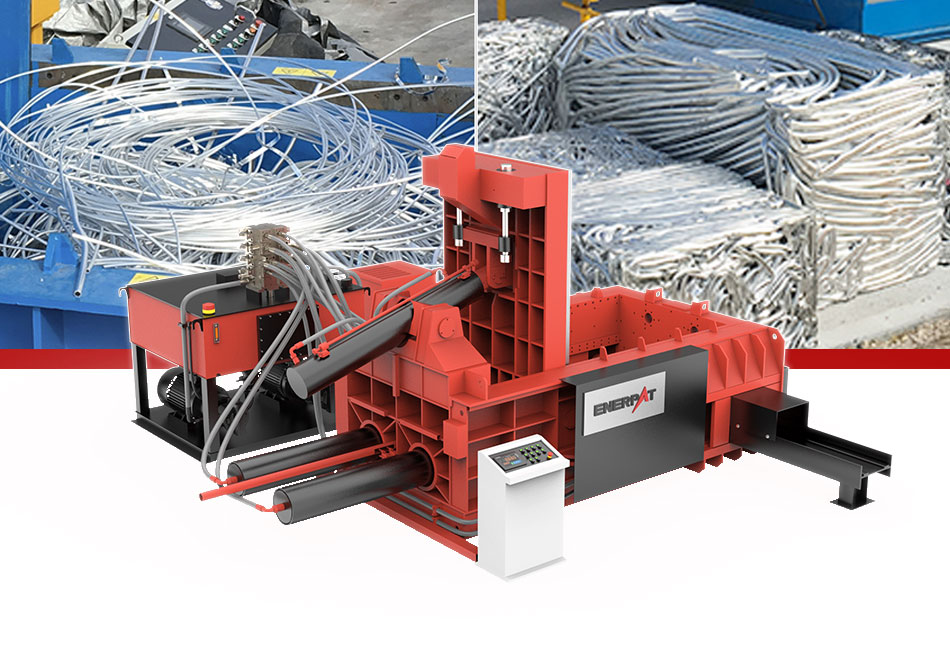

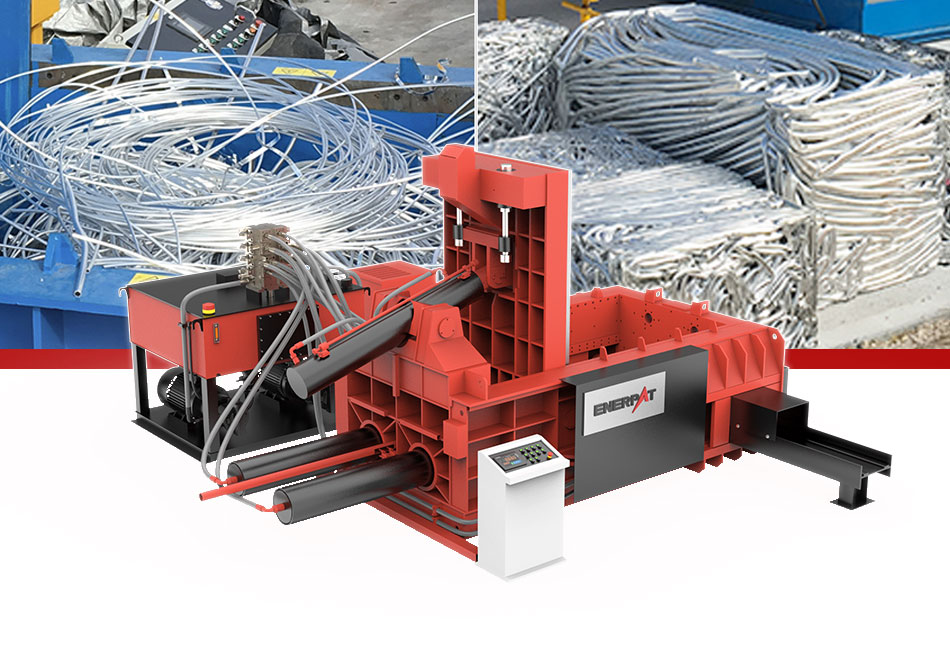

En el mundo actual, donde las preocupaciones ambientales están al frente de los debates globales, la necesidad de soluciones eficientes para la gestión de residuos nunca ha sido más crítica. Entre las tecnologías innovadoras que han surgido para abordar este tema, la máquina plegadora de aluminio se destaca como una herramienta significativa.

Leer Más

Perfil del cliente: abordar la sobrecarga de volumen en Europa Una importante empresa de reciclaje moldava se enfrentaba a limitaciones de espacio abrumadoras: los residuos de cartón y plástico en expansión consumían más del 60 % de sus instalaciones. Después de descubrir las soluciones de empacadoras de cartón industriales de ENERPAT a través de Google en abril de 2025, buscaron urgentemente alta

Leer Más

En el vasto ámbito de la metalurgia, las aplicaciones de la máquina briquetadora de polvo de hierro se han vuelto cada vez más importantes. Estas máquinas han revolucionado la forma en que las industrias manejan el polvo de hierro, ofreciendo una solución sostenible y eficiente para la gestión de residuos y la optimización de recursos. como nosotros

Leer Más

Desafío del cliente: compresión de precisión para biomasa delicada Un especialista en miscanthus gigante con sede en Zagreb necesitaba una línea de compresión que procesara 1 tonelada/hora de mantillo de miscanthus (densidad aparente: 110 kg/m³, humedad <14 %, tamaño de partícula: 10-20 mm). Su búsqueda en Google de 'línea de compresión de biomasa' les llevó a ENE

Leer Más

1. Desafío del cliente: Residuos de cartón no gestionados Una empresa líder en conservación ambiental en Marruecos tuvo problemas con los residuos de cartón dispersos en sus operaciones diarias. Buscando una solución automatizada para comprimir y agrupar materiales sueltos, buscaron 'empacadora de cartón grande' y 'empacadora de cartón para s

Leer Más